蝕刻技術(shù)對VCM音圈馬達(dá)特性的影響是一個重要的研究領(lǐng)域,。以下是一些可能的影響方面:

馬達(dá)性能:蝕刻技術(shù)可以調(diào)整音圈馬達(dá)的結(jié)構(gòu)和尺寸,,從而影響其性能。例如,,通過蝕刻可以改變音圈馬達(dá)的磁場分布和磁場強(qiáng)度,,以提高馬達(dá)的力量和精確度,。此外,蝕刻還可以優(yōu)化馬達(dá)的電磁特性,,減少渦流損耗和磁滯損耗,提高電機(jī)的效率,。

噪音和振動:蝕刻技術(shù)可以優(yōu)化音圈馬達(dá)的結(jié)構(gòu),,減少不必要的振動和噪音,。通過調(diào)整蝕刻的形狀和位置,可以減少機(jī)械共振和磁場震蕩,,從而降低馬達(dá)的噪音水平。這是特別重要的,,因?yàn)閿z像設(shè)備需要保持安靜,,以避免噪音對音頻質(zhì)量的影響,。

響應(yīng)速度:蝕刻技術(shù)可以改善音圈馬達(dá)的動態(tài)響應(yīng)特性,提高其響應(yīng)速度,。通過蝕刻可以調(diào)整馬達(dá)的質(zhì)量和慣性,,減少慣性阻尼效應(yīng),使馬達(dá)能夠快速準(zhǔn)確地響應(yīng)控制信號,。這對于實(shí)現(xiàn)快速自動對焦和光學(xué)防抖功能至關(guān)重要,。

能耗和功耗:蝕刻技術(shù)可以優(yōu)化音圈馬達(dá)的結(jié)構(gòu),降低其能耗和功耗,。通過減少馬達(dá)的質(zhì)量和慣性,,可以降低其慣性電流消耗。此外,,蝕刻還可以改變磁場分布和電磁特性,,以提高馬達(dá)的效率,減少能耗和功耗,。

研究人員可以通過調(diào)整蝕刻參數(shù)和幾何形狀來探索適合的設(shè)計方案,,以滿足不同應(yīng)用需求,。VCM音圈馬達(dá)再升級,蝕刻技術(shù)帶來的驚喜,!江蘇VCM彈片答疑解惑

基于蝕刻技術(shù)的VCM(Voice Coil Motor,,音圈馬達(dá))精密加工方法是一種針對VCM的驅(qū)動元件進(jìn)行加工的方法,。以下是基于蝕刻技術(shù)的VCM音圈馬達(dá)精密加工方法的步驟:

1. 設(shè)計VCM的驅(qū)動元件的CAD模型,。這一步驟包括確定驅(qū)動元件的尺寸,、形狀和結(jié)構(gòu),。

2. 將CAD模型導(dǎo)入到蝕刻設(shè)備的軟件中,。蝕刻設(shè)備可以是激光刻蝕機(jī)或電子束刻蝕機(jī)。

3. 設(shè)置蝕刻參數(shù),。根據(jù)VCM的要求,,選擇合適的蝕刻參數(shù),,例如蝕刻時間,、蝕刻速度和蝕刻深度,。

4. 進(jìn)行蝕刻加工。根據(jù)設(shè)定的蝕刻參數(shù),,啟動蝕刻設(shè)備進(jìn)行加工,。蝕刻機(jī)會通過激光束或電子束將材料逐漸去除,從而形成驅(qū)動元件的結(jié)構(gòu),。

5. 檢查加工結(jié)果,。在蝕刻加工完成后,,使用顯微鏡或其他檢測設(shè)備對加工結(jié)果進(jìn)行檢查。確保驅(qū)動元件的尺寸,、形狀和結(jié)構(gòu)符合設(shè)計要求。

6. 進(jìn)行后續(xù)處理。根據(jù)需要,,可以對蝕刻加工后的驅(qū)動元件進(jìn)行后續(xù)處理,,例如清洗,、拋光或涂層等。

基于蝕刻技術(shù)的VCM音圈馬達(dá)精密加工方法能夠?qū)崿F(xiàn)對驅(qū)動元件的高精度加工,提高了VCM的性能和穩(wěn)定性,。同時,,這種加工方法還能夠?qū)崿F(xiàn)對復(fù)雜形狀和微細(xì)結(jié)構(gòu)的加工,適用于各種VCM應(yīng)用領(lǐng)域。高科技VCM彈片加工廠VCM音圈馬達(dá)的蝕刻工藝優(yōu)化策略,。

蝕刻技術(shù)可以在游絲制造過程中提升VCM音圈馬達(dá)的性能,。作為一種表面處理方法,蝕刻通過在游絲表面刻蝕一層薄膜來改變其表面特性,。

在VCM音圈馬達(dá)中,,游絲的表面特性對其性能有著重要影響,包括磁導(dǎo)率,、導(dǎo)電性和熱導(dǎo)率等,。蝕刻可以通過改變游絲表面的粗糙度、形貌以及化學(xué)組成,,從而優(yōu)化游絲的性能,。例如,通過控制蝕刻時間和條件,,可以使游絲表面變得更加光滑和均勻,,從而減小表面蝕刻技術(shù)是一種通過化學(xué)反應(yīng)來改變材料表面或內(nèi)部結(jié)構(gòu)的方法。在游絲制造過程中,,可以采用蝕刻技術(shù)來對游絲進(jìn)行表面處理,,以提升VCM音圈馬達(dá)的性能。

通過蝕刻技術(shù),,可以調(diào)整游絲的表面形態(tài),,使其具有更好的機(jī)械性能和導(dǎo)電性能。例如,,可以通過控制蝕刻時間和溫度來調(diào)整游絲的表面粗糙度,,從而改善音圈與磁場之間的摩擦力和導(dǎo)熱性能,提高音圈的運(yùn)動靈敏度和效率,。

此外,,蝕刻技術(shù)還可以用于定制游絲的結(jié)構(gòu)和形狀。通過控制蝕刻液的成分和濃度,,可以在游絲表面形成微觀結(jié)構(gòu),,如納米結(jié)構(gòu)和孔隙結(jié)構(gòu),以提高音圈的穩(wěn)定性和響應(yīng)速度,。

總而言之,,利用蝕刻技術(shù)可以對游絲進(jìn)行精密加工和調(diào)整,從而提升VCM音圈馬達(dá)的性能,。

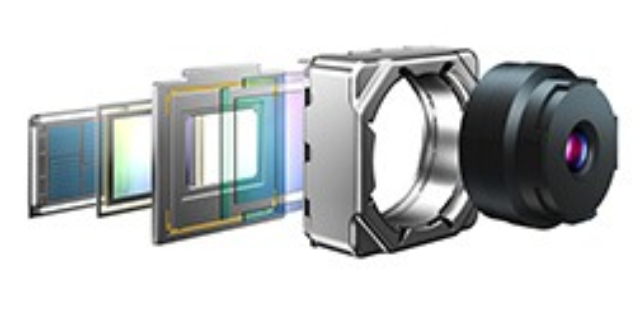

蝕刻技術(shù)制造的VCM音圈馬達(dá)在圖像錄制和拍攝領(lǐng)域確實(shí)具備一定的優(yōu)勢,,可以實(shí)現(xiàn)高分辨率的圖像錄制和拍攝。以下是一些相關(guān)的因素:

1. 精密位置控制:VCM音圈馬達(dá)的主要應(yīng)用之一是在鏡頭組件中實(shí)現(xiàn)自動對焦功能,。它通過控制音圈馬達(dá)的運(yùn)動,,使鏡頭能夠自動調(diào)整焦距,,從而實(shí)現(xiàn)清晰的圖像錄制和拍攝。

2. 高響應(yīng)速度:蝕刻制造的VCM音圈馬達(dá)具有快速響應(yīng)的特點(diǎn),,可以實(shí)現(xiàn)快速而準(zhǔn)確的對焦調(diào)節(jié),。這是拍攝高分辨率圖像時至關(guān)重要的,因?yàn)槿魏挝⑿〉囊苿踊蚰:伎赡軐?dǎo)致圖像質(zhì)量下降,。

3. 細(xì)微運(yùn)動控制:蝕刻制造的VCM音圈馬達(dá)可以實(shí)現(xiàn)微米級別的細(xì)微運(yùn)動控制,。這對于攝像或拍攝中的微調(diào)和圖像穩(wěn)定非常重要,可以確保圖像的清晰度和穩(wěn)定性,。

4. 高精度定位:蝕刻制造的VCM音圈馬達(dá)具備高精度的定位能力,,可以實(shí)現(xiàn)在焦點(diǎn)范圍內(nèi)的精確移動。這對于實(shí)現(xiàn)更準(zhǔn)確的對焦和圖像鎖定非常重要,,特別是在拍攝高分辨率圖像時,。

需要注意的是,雖然蝕刻制造的VCM音圈馬達(dá)具備高分辨率圖像錄制和拍攝的潛力,,但其他因素,,如光學(xué)元件和傳感器質(zhì)量、圖像處理算法等也會影響形成的圖像質(zhì)量,。因此,,在實(shí)際應(yīng)用中,需要將各個組件和技術(shù)綜合考慮,,以達(dá)到更好的圖像錄制和拍攝效果,。基于蝕刻技術(shù)的VCM音圈馬達(dá)頻率響應(yīng)優(yōu)化方法,。

蝕刻技術(shù)的應(yīng)用正在使VCM音圈馬達(dá)在制造方面實(shí)現(xiàn)了全新的突破,,超越了傳統(tǒng)的制造方式。蝕刻技術(shù)通過將線圈直接刻在硅片上,,實(shí)現(xiàn)了對音圈馬達(dá)的微縮和精確定位,從而帶來了許多獨(dú)特的優(yōu)勢,。

首先,,蝕刻技術(shù)使得VCM音圈馬達(dá)的尺寸極大縮小。相比于傳統(tǒng)的制造方式,,蝕刻技術(shù)將線圈直接刻在硅片上,,不僅減少了馬達(dá)的體積和重量,還提供了更高的集成度,。這使得VCM音圈馬達(dá)可以應(yīng)用于更小型的設(shè)備中,,為現(xiàn)代科技的發(fā)展提供了更多可能。

其次,,蝕刻技術(shù)還極大提高了VCM音圈馬達(dá)的性能,。由于線圈的微縮和精確定位,,馬達(dá)的響應(yīng)速度和精度得到了可觀的提升。傳統(tǒng)的制造方式容易導(dǎo)致線圈之間存在電感漏耗和阻礙磁場產(chǎn)生的現(xiàn)象,,影響了馬達(dá)的性能,。而蝕刻技術(shù)則可以更好地控制線圈之間的距離和形狀,減少了這些問題的發(fā)生,。這使得VCM音圈馬達(dá)的運(yùn)動更加準(zhǔn)確,、平穩(wěn),能夠更好地滿足用戶的需求,。

此外,,蝕刻技術(shù)還可以提高VCM音圈馬達(dá)的穩(wěn)定性和可靠性。傳統(tǒng)的線圈繞制方式容易出現(xiàn)線圈松動,、斷裂的情況,,從而影響馬達(dá)的正常運(yùn)行。而蝕刻技術(shù)將線圈直接刻在硅片上,,可以避免這些問題的發(fā)生,,提高了馬達(dá)的使用壽命和可靠性。這使得VCM音圈馬達(dá)在各種惡劣環(huán)境下仍能正常運(yùn)行,,具備了更高的穩(wěn)定性,。VCM音圈馬達(dá)蝕刻技術(shù)在電聲器件中的集成設(shè)計。特點(diǎn)VCM彈片共同合作

蝕刻技術(shù)點(diǎn)燃VCM音圈馬達(dá)的創(chuàng)新之火,!江蘇VCM彈片答疑解惑

蝕刻技術(shù)是一種通過化學(xué)腐蝕來改變材料表面形貌和結(jié)構(gòu)的方法,。對于音圈電機(jī)磁場特性的優(yōu)化,以下是一些建議的方案:

優(yōu)化磁場形狀:通過蝕刻技術(shù)可以調(diào)整音圈電機(jī)的磁場分布,,例如在磁極上蝕刻出一定形狀的凹槽,,可以優(yōu)化磁場的均勻性和集中度,提高電機(jī)的效率和功率密度,。

改變磁路材料的導(dǎo)磁性能:通過蝕刻技術(shù)可以改變磁路材料的表面形貌和結(jié)構(gòu),,從而改變其導(dǎo)磁性能。例如,,在導(dǎo)磁性能較差的材料表面進(jìn)行蝕刻,,可以增加其表面積,并提高材料的導(dǎo)磁能力,,從而提高電機(jī)的磁場強(qiáng)度和功率輸出,。

優(yōu)化散熱能力:蝕刻技術(shù)可以改變材料的表面形貌和結(jié)構(gòu),提高其散熱能力,。例如,,在音圈電機(jī)的散熱部分進(jìn)行蝕刻,增加其表面積和熱傳導(dǎo)效率,,可以有效降低電機(jī)溫度,,提高電機(jī)的運(yùn)行穩(wěn)定性和壽命,。

改變磁場分布:通過蝕刻技術(shù)可以在磁場分布不均勻的區(qū)域進(jìn)行蝕刻,改變磁場的分布形狀和強(qiáng)度,。這可以幫助消除磁場的磁漏現(xiàn)象,,提高電機(jī)的磁場效應(yīng),提高電機(jī)的轉(zhuǎn)矩和功率輸出,。

需要注意的是,,在使用蝕刻技術(shù)時,需要根據(jù)具體電機(jī)的設(shè)計要求和性能目標(biāo)來選擇合適的蝕刻方案和參數(shù),。此外,,蝕刻過程也需要進(jìn)行嚴(yán)格的控制和監(jiān)測,以確保效果和性能符合要求,。江蘇VCM彈片答疑解惑