近年來,,關(guān)于蝕刻對半導(dǎo)體封裝載體性能的研究進(jìn)展得到了充分的行業(yè)關(guān)注。

首先,,研究人員關(guān)注蝕刻對載體材料特性和表面形貌的影響,。蝕刻過程中,主要有兩種類型的蝕刻:濕蝕刻和干蝕刻,。濕蝕刻是利用化學(xué)反應(yīng)來去除材料表面的方法,,而干蝕刻則是通過物理作用,如離子轟擊等,。研究表明,,蝕刻過程中的參數(shù),,如蝕刻溶液的成分和濃度、溫度和壓力等,,以及蝕刻時間和速率,,都會對載體材料的化學(xué)和物理特性產(chǎn)生影響。通過調(diào)控蝕刻參數(shù),,可以實(shí)現(xiàn)載體材料優(yōu)化,,提高其性能和可靠性。

其次,,研究人員也關(guān)注蝕刻對載體尺寸和形貌的影響,。蝕刻過程中,載體表面受到腐蝕和刻蝕作用,,因此蝕刻參數(shù)的選擇會影響載體尺寸和形貌的精度和一致性,。研究人員通過優(yōu)化蝕刻條件,如選擇合適的蝕刻溶液,、調(diào)節(jié)蝕刻速率和時間,,實(shí)現(xiàn)對載體的微米級尺寸控制。這對于滿足不同封裝要求和提高封裝工藝性能至關(guān)重要,。

此外,,一些研究還關(guān)注蝕刻對載體性能的潛在影響,。封裝載體的性能要求包括力學(xué)強(qiáng)度,、熱傳導(dǎo)性能、導(dǎo)熱性能等,,蝕刻過程可能對這些性能產(chǎn)生負(fù)面影響,。因此,研究人員目前正在開展進(jìn)一步的研究,,以評估蝕刻參數(shù)對性能的影響,,并提出相應(yīng)的改進(jìn)措施。蝕刻技術(shù)如何實(shí)現(xiàn)半導(dǎo)體芯片的多層結(jié)構(gòu),!江蘇半導(dǎo)體封裝載體性能

蝕刻在半導(dǎo)體封裝中發(fā)揮著多種關(guān)鍵作用,。

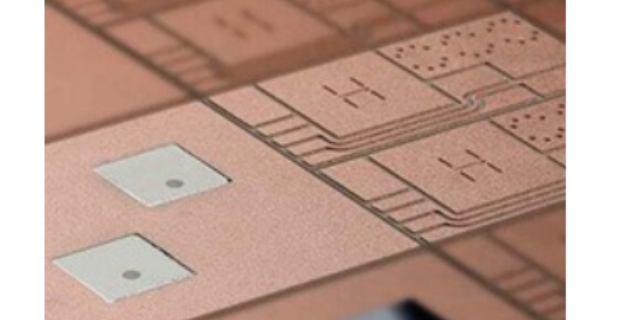

1. 蝕刻用于創(chuàng)造微細(xì)結(jié)構(gòu):在半導(dǎo)體封裝過程中,蝕刻可以被用來創(chuàng)造微細(xì)的結(jié)構(gòu),,如通孔,、金屬線路等。這些微細(xì)結(jié)構(gòu)對于半導(dǎo)體器件的性能和功能至關(guān)重要,。

2. 蝕刻用于去除不需要的材料:在封裝過程中,,通常需要去除一些不需要的材料,例如去除金屬或氧化物的層以方便接線,、去除氧化物以獲得更好的電性能等,。蝕刻可以以選擇性地去除非目標(biāo)材料,。

3. 蝕刻用于改變材料的性質(zhì):蝕刻可以通過改變材料的粗糙度、表面形貌或表面能量來改變材料的性質(zhì),。例如,,通過蝕刻可以使金屬表面變得光滑,從而減少接觸電阻,;可以在材料表面形成納米結(jié)構(gòu),,以增加表面積;還可以改變材料的表面能量,,以實(shí)現(xiàn)更好的粘附性或潤濕性,。

4. 蝕刻用于制造特定形狀:蝕刻技術(shù)可以被用來制造特定形狀的結(jié)構(gòu)或器件。例如,,通過控制蝕刻參數(shù)可以制造出具有特定形狀的微機(jī)械系統(tǒng)(MEMS)器件,、微透鏡陣列等??傊?,蝕刻在半導(dǎo)體封裝中起到了至關(guān)重要的作用,可以實(shí)現(xiàn)結(jié)構(gòu)創(chuàng)造,、材料去除,、性質(zhì)改變和形狀制造等多種功能。江蘇半導(dǎo)體封裝載體性能半導(dǎo)體封裝技術(shù)的分類和特點(diǎn),。

蝕刻工藝與半導(dǎo)體封裝器件功能集成是一個重要的研究領(lǐng)域,,旨在將蝕刻工藝與封裝器件的功能需求相結(jié)合,實(shí)現(xiàn)性能優(yōu)化和功能集成,。

1. 通道形狀控制:蝕刻工藝可以控制封裝器件的通道形狀,,例如通過調(diào)制蝕刻劑的配方和蝕刻條件來實(shí)現(xiàn)微米尺寸的通道形狀調(diào)控。這種蝕刻調(diào)控可以實(shí)現(xiàn)更高的流體控制和熱傳輸效率,,優(yōu)化封裝器件的性能,。

2. 孔隙控制:蝕刻工藝可以通過控制蝕刻劑的濃度、溫度和蝕刻時間等參數(shù),,實(shí)現(xiàn)對封裝器件中孔隙形狀和大小的控制,。合理的孔隙設(shè)計(jì)可以提高封裝器件的介電性能、熱傳導(dǎo)性和穩(wěn)定性,。

3,。 電極形貌調(diào)控:蝕刻工藝可以用于調(diào)控封裝器件中電極的形貌和結(jié)構(gòu),例如通過選擇合適的蝕刻劑和蝕刻條件來實(shí)現(xiàn)電極的納米級精細(xì)加工,。這種電極形貌調(diào)控可以改善電極的界面特性和電流傳輸效率,,提高封裝器件的性能。

4. 保護(hù)層和阻隔層制備:蝕刻工藝可以用于制備封裝器件中的保護(hù)層和阻隔層,,提高器件的封裝性能和可靠性,。通過選擇合適的蝕刻劑和工藝條件,,可以實(shí)現(xiàn)保護(hù)層和阻隔層的高質(zhì)量制備,并確保其與器件的良好兼容性,。

總之,,蝕刻工藝與半導(dǎo)體封裝器件功能集成的研究旨在通過精確控制蝕刻工藝參數(shù),實(shí)現(xiàn)對封裝器件結(jié)構(gòu),、形貌和性能的有效調(diào)控,,以滿足不同應(yīng)用需求。

半導(dǎo)體封裝載體的材料選擇和優(yōu)化研究是一個關(guān)鍵的領(lǐng)域,,對提升半導(dǎo)體封裝技術(shù)的性能和可靠性至關(guān)重要,。我們生產(chǎn)時著重從這幾個重要的方面考慮:

熱性能:半導(dǎo)體封裝載體需要具有良好的熱傳導(dǎo)性能,以有效地將熱量從芯片散熱出去,,防止芯片溫度過高而導(dǎo)致性能下降或失效,。

電性能:半導(dǎo)體封裝載體需要具有良好的電絕緣性能,以避免電流泄漏或短路等電性問題,。對于一些高頻應(yīng)用,,材料的介電常數(shù)也是一個重要考慮因素,較低的介電常數(shù)可以減少信號傳輸?shù)膿p耗,。

機(jī)械性能:半導(dǎo)體封裝載體需要具有足夠的機(jī)械強(qiáng)度和剛性,,以保護(hù)封裝的芯片免受外界的振動、沖擊和應(yīng)力等,。此外,,材料的疲勞性能和形變能力也需要考慮,以便在不同溫度和應(yīng)力條件下保持結(jié)構(gòu)的完整性,。

可制造性:材料的可制造性是另一個重要方面,,包括材料成本,、可用性,、加工和封裝工藝的兼容性等??紤]到效益和可持續(xù)發(fā)展的要求,,環(huán)境友好性也是需要考慮的因素之一。

其他特殊要求:根據(jù)具體的應(yīng)用場景和要求,,可能還需要考慮一些特殊的材料性能,,如耐腐蝕性、抗射線輻射性,、阻燃性等,。通過綜合考慮以上因素,可以選擇和優(yōu)化適合特定應(yīng)用的半導(dǎo)體封裝載體材料,,以提高封裝技術(shù)的性能,、可靠性和可制造性,。探索半導(dǎo)體封裝技術(shù)的發(fā)展趨勢。

蝕刻技術(shù)對半導(dǎo)體封裝的密封性能可以產(chǎn)生一定的影響,,主要體現(xiàn)在以下幾個方面的研究:

蝕刻表面形貌:蝕刻過程可能會導(dǎo)致封裝器件表面的粗糙度變化,。封裝器件的表面粗糙度對封裝密封性能有影響,因?yàn)檩^高的表面粗糙度可能會增加滲透性,,并降低封裝的密封性能,。因此,研究蝕刻表面形貌對封裝密封性能的影響,,可以幫助改進(jìn)蝕刻工藝,,以實(shí)現(xiàn)更好的封裝密封性能。

蝕刻后的殘留物:蝕刻過程中可能會產(chǎn)生一些殘留物,,如蝕刻劑,、氣泡和顆粒等。這些殘留物可能會附著在封裝器件的表面,,影響封裝密封性能,。

蝕刻對封裝材料性能的影響:蝕刻過程中,化學(xué)物質(zhì)可能會與封裝材料發(fā)生反應(yīng),,導(dǎo)致材料的性能變化,。這可能包括材料的化學(xué)穩(wěn)定性、機(jī)械強(qiáng)度,、溫度穩(wěn)定性等方面的變化,。研究蝕刻對封裝材料性能的影響,可以幫助選擇合適的封裝材料,,并優(yōu)化蝕刻工藝,,以實(shí)現(xiàn)更好的封裝密封性能。

蝕刻對封裝器件的氣密性能的影響:封裝器件的氣密性能對于防止外界環(huán)境中的污染物進(jìn)入內(nèi)部關(guān)鍵部件至關(guān)重要,。蝕刻過程中可能會對封裝器件的氣密性能產(chǎn)生一定的影響,,特別是在使用濕式蝕刻方法時。研究蝕刻對封裝器件的氣密性能的影響,,可以幫助優(yōu)化蝕刻工藝,,確保封裝器件具備良好的氣密性能。高可靠性封裝技術(shù)在半導(dǎo)體行業(yè)的應(yīng)用,。挑選半導(dǎo)體封裝載體技術(shù)規(guī)范

半導(dǎo)體封裝技術(shù)的基本原理,。江蘇半導(dǎo)體封裝載體性能

基于蝕刻工藝的半導(dǎo)體封裝裂紋與失效機(jī)制分析主要研究在蝕刻過程中,可能導(dǎo)致半導(dǎo)體封裝結(jié)構(gòu)產(chǎn)生裂紋和失效的原因和機(jī)制,。

首先,,需要分析蝕刻工藝對封裝材料的影響。蝕刻過程中使用的化學(xué)溶液和蝕刻劑具有一定的腐蝕性,可能對封裝材料造成損傷,。通過實(shí)驗(yàn)和測試,,可以評估不同蝕刻工藝對封裝材料的腐蝕性能,并分析產(chǎn)生裂紋的潛在原因,。

其次,,需要考慮封裝材料的物理和力學(xué)性質(zhì)。不同材料具有不同的硬度,、彈性模量,、熱膨脹系數(shù)等特性,這些特性對蝕刻過程中產(chǎn)生裂紋起到重要的影響,。通過材料力學(xué)性能測試等手段,,可以獲取材料性質(zhì)數(shù)據(jù),并結(jié)合蝕刻過程的物理參數(shù),,如溫度和壓力,,分析裂紋產(chǎn)生的潛在原因。

此外,,封裝結(jié)構(gòu)的設(shè)計(jì)和制造過程也會對蝕刻裂紋產(chǎn)生起到關(guān)鍵作用,。例如,封裝結(jié)構(gòu)的幾何形狀,、厚度不一致性,、殘余應(yīng)力等因素,都可能導(dǎo)致在蝕刻過程中產(chǎn)生裂紋,。通過對封裝結(jié)構(gòu)設(shè)計(jì)和制造過程的分析,,可以發(fā)現(xiàn)蝕刻裂紋產(chǎn)生的潛在缺陷和問題。

在分析裂紋與失效機(jī)制時,,還需要進(jìn)行顯微結(jié)構(gòu)觀察和斷口分析,。通過顯微鏡觀察和斷口分析可以獲得蝕刻裂紋的形貌、尺寸和分布,,進(jìn)而推斷出導(dǎo)致裂紋失效的具體機(jī)制,,如應(yīng)力集中、界面剪切等,。

江蘇半導(dǎo)體封裝載體性能