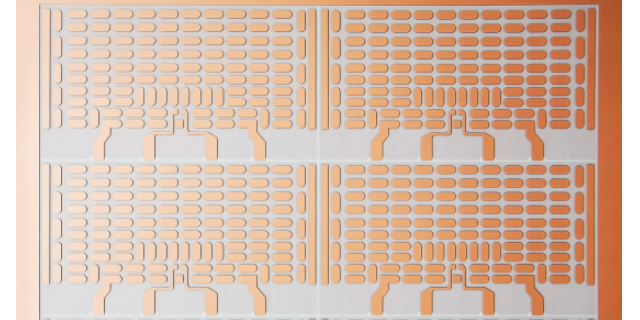

蝕刻是一種制造過程,通過將物質(zhì)從一個固體材料表面移除來創(chuàng)造出所需的形狀和結(jié)構(gòu),。在三維集成封裝中,,蝕刻可以應(yīng)用于多個方面,,并且面臨著一些挑戰(zhàn)。

應(yīng)用:模具制造:蝕刻可以用于制造三維集成封裝所需的模具,。通過蝕刻,,可以以高精度和復(fù)雜的結(jié)構(gòu)制造出模具,,以滿足集成封裝的需求,。管理散熱:在三維集成封裝中,散熱是一個重要的問題,。蝕刻可以用于制造散熱器,,蝕刻在三維集成封裝中的應(yīng)用與挑戰(zhàn)是一個值得探索的領(lǐng)域。

在應(yīng)用蝕刻技術(shù)的同時,,也面臨著一些挑戰(zhàn),。

挑戰(zhàn):首先,蝕刻技術(shù)的精確性是一個重要的挑戰(zhàn),。因為三維集成封裝中的微細(xì)結(jié)構(gòu)非常小,,所以需要實現(xiàn)精確的蝕刻加工。這涉及到蝕刻工藝的優(yōu)化和控制,,以確保得到設(shè)計要求的精確結(jié)構(gòu),。其次,蝕刻過程中可能會產(chǎn)生一些不良影響,,如侵蝕和殘留物,。這可能會對電路板的性能和可靠性產(chǎn)生負(fù)面影響。因此,,需要開發(fā)新的蝕刻工藝和處理方法,,以避免這些問題的發(fā)生。蝕刻技術(shù)還需要與其他工藝相互配合,,如電鍍和蝕刻后的清洗等,。這要求工藝之間的協(xié)調(diào)和一體化,以確保整個制造過程的質(zhì)量與效率,。

綜上所述,,只有通過不斷地研究和創(chuàng)新,克服這些挑戰(zhàn),,才能進(jìn)一步推動蝕刻技術(shù)在三維集成封裝中的應(yīng)用,。半導(dǎo)體封裝技術(shù)中的封裝蓋板和接線技術(shù)。國產(chǎn)半導(dǎo)體封裝載體批發(fā)價格

蝕刻對于半導(dǎo)體封裝散熱性能有一定的影響,,尤其當(dāng)涉及到散熱元件,、散熱路徑以及材料選擇時。

1. 散熱元件設(shè)計和蝕刻:蝕刻可以用于調(diào)整散熱元件的形狀和結(jié)構(gòu),,以提高散熱效果,。例如,,通過蝕刻可以增加散熱片的表面積和邊緣,提高散熱面的接觸效率,,并改善熱流導(dǎo)熱性能,。

2. 散熱路徑設(shè)計和蝕刻:通過優(yōu)化散熱路徑的設(shè)計和蝕刻,可以提高熱量在封裝結(jié)構(gòu)中的傳導(dǎo)和熱阻的降低,。例如,,通過蝕刻可以創(chuàng)建更多的導(dǎo)熱通道,改進(jìn)散熱材料的分布,,提高整體封裝的散熱性能,。

3. 材料選擇與蝕刻:蝕刻后的表面和材料特性對散熱性能有重大影響。選擇高導(dǎo)熱性的材料,,如銅,、鋁等作為散熱材料,并通過蝕刻調(diào)整其表面形貌,,可以有效增加與散熱介質(zhì)的接觸面積,,提高傳熱效率。

4. 界面材料與蝕刻:蝕刻可以用于調(diào)整封裝結(jié)構(gòu)中不同材料之間的界面形態(tài),。通過控制蝕刻工藝,,可以確保材料之間緊密的接觸和較小的熱阻。此外,,適當(dāng)?shù)慕缑娌牧虾臀g刻后處理可進(jìn)一步優(yōu)化傳熱性能,。

5. 系統(tǒng)級設(shè)計與蝕刻:蝕刻應(yīng)當(dāng)與整個封裝設(shè)計和散熱系統(tǒng)的要求相結(jié)合。系統(tǒng)性地考慮封裝結(jié)構(gòu)中的散熱路徑,,材料選擇以及蝕刻工藝,,可以高限度地提高封裝的散熱性能。

國產(chǎn)半導(dǎo)體封裝載體批發(fā)價格探索蝕刻技術(shù)對半導(dǎo)體封裝的影響力,!

蝕刻工藝可以在半導(dǎo)體封裝過程中提高其可靠性與耐久性,。下面是一些利用蝕刻工藝實現(xiàn)可靠性和耐久性的方法:

1. 增強封裝材料的附著力:蝕刻工藝可以用于增加封裝材料與基底之間的粘附力。通過在基底表面創(chuàng)造微觀結(jié)構(gòu)或采用特殊的蝕刻劑,,可以增加材料的接觸面積和接觸強度,,從而改善封裝的可靠性和耐久性。

2. 改善封裝材料的表面平整度:蝕刻工藝可以用于消除表面的不均勻性和缺陷,,從而達(dá)到更平整的表面,。平整的表面可以提高封裝材料的接觸性能和耐久性,降低封裝過程中可能因封裝材料不均勻而引起的問題,。

3. 除去表面污染物:蝕刻工藝可以用于清潔封裝材料表面的污染物和雜質(zhì),。污染物和雜質(zhì)的存在可能會對封裝材料的性能和穩(wěn)定性產(chǎn)生負(fù)面影響。通過使用適當(dāng)?shù)奈g刻劑和工藝參數(shù),可以有效地去除這些污染物,,提高封裝材料的可靠性和耐久性,。

4. 創(chuàng)造微觀結(jié)構(gòu)和凹陷:蝕刻工藝可以用于在封裝材料中創(chuàng)造微觀結(jié)構(gòu)和凹陷,以增加材料的表面積和界面強度,。這些微觀結(jié)構(gòu)和凹陷可以增加封裝材料與其他材料的連接強度,,提高封裝的可靠性和耐久性。通過增強附著力,、改善表面平整度,、清潔污染物和創(chuàng)造微觀結(jié)構(gòu),可以提高封裝材料與基底之間的接觸性能和耐久性,。

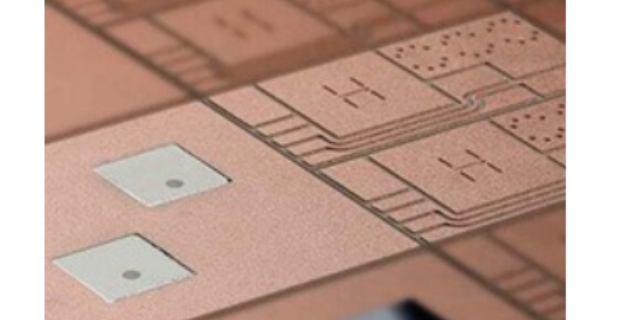

蝕刻工藝與半導(dǎo)體封裝器件功能集成是一個重要的研究領(lǐng)域,,旨在將蝕刻工藝與封裝器件的功能需求相結(jié)合,實現(xiàn)性能優(yōu)化和功能集成,。

1. 通道形狀控制:蝕刻工藝可以控制封裝器件的通道形狀,例如通過調(diào)制蝕刻劑的配方和蝕刻條件來實現(xiàn)微米尺寸的通道形狀調(diào)控,。這種蝕刻調(diào)控可以實現(xiàn)更高的流體控制和熱傳輸效率,,優(yōu)化封裝器件的性能。

2. 孔隙控制:蝕刻工藝可以通過控制蝕刻劑的濃度,、溫度和蝕刻時間等參數(shù),,實現(xiàn)對封裝器件中孔隙形狀和大小的控制。合理的孔隙設(shè)計可以提高封裝器件的介電性能,、熱傳導(dǎo)性和穩(wěn)定性,。

3。 電極形貌調(diào)控:蝕刻工藝可以用于調(diào)控封裝器件中電極的形貌和結(jié)構(gòu),,例如通過選擇合適的蝕刻劑和蝕刻條件來實現(xiàn)電極的納米級精細(xì)加工,。這種電極形貌調(diào)控可以改善電極的界面特性和電流傳輸效率,提高封裝器件的性能,。

4. 保護(hù)層和阻隔層制備:蝕刻工藝可以用于制備封裝器件中的保護(hù)層和阻隔層,,提高器件的封裝性能和可靠性。通過選擇合適的蝕刻劑和工藝條件,,可以實現(xiàn)保護(hù)層和阻隔層的高質(zhì)量制備,,并確保其與器件的良好兼容性。

總之,,蝕刻工藝與半導(dǎo)體封裝器件功能集成的研究旨在通過精確控制蝕刻工藝參數(shù),,實現(xiàn)對封裝器件結(jié)構(gòu)、形貌和性能的有效調(diào)控,,以滿足不同應(yīng)用需求,。蝕刻技術(shù)在半導(dǎo)體封裝中的節(jié)能和資源利用!

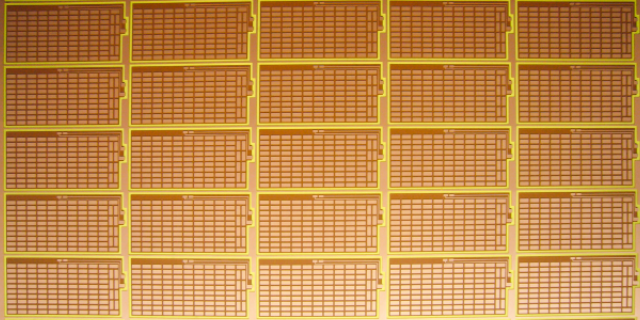

基于半導(dǎo)體封裝載體的熱管理技術(shù)是為了解決芯片高溫問題、提高散熱效率以及保證封裝可靠性而進(jìn)行的研究,。以下是我們根據(jù)生產(chǎn)和工藝確定的研究方向:

散熱材料優(yōu)化:研究不同材料的熱傳導(dǎo)性能,,如金屬、陶瓷,、高導(dǎo)熱塑料等,,以選擇適合的材料作為散熱基板或封裝載體。同時,,優(yōu)化散熱材料的結(jié)構(gòu)和設(shè)計,,以提高熱傳導(dǎo)效率。

冷卻技術(shù)改進(jìn):研究新型的冷卻技術(shù),,如熱管,、熱沉、風(fēng)冷/水冷等,,以提高散熱效率,。同時,優(yōu)化冷卻系統(tǒng)的結(jié)構(gòu)和布局,,以便更有效地將熱量傳遞到外部環(huán)境,。

熱界面材料和接觸方式研究:研究熱界面材料的性能,如導(dǎo)熱膏,、導(dǎo)熱膠等,,以提高芯片與散熱基板的接觸熱阻,并優(yōu)化相互之間的接觸方式,,如微凹凸結(jié)構(gòu),、金屬焊接等。

三維封裝和堆疊技術(shù)研究:研究通過垂直堆疊芯片或封裝層來提高散熱效率和緊湊性,。這樣可以將散熱不兼容的芯片或封裝層分開,,并采用更有效的散熱結(jié)構(gòu)。

管理熱限制:研究通過優(yōu)化芯片布局,、功耗管理和溫度控制策略,,來降低芯片的熱負(fù)載。這可以減輕對散熱技術(shù)的需求,。

創(chuàng)新的封裝技術(shù)對半導(dǎo)體性能的影響,。安徽多功能半導(dǎo)體封裝載體

蝕刻技術(shù)對于半導(dǎo)體封裝的良率和產(chǎn)能的提高!國產(chǎn)半導(dǎo)體封裝載體批發(fā)價格

研究利用蝕刻工藝實現(xiàn)復(fù)雜器件封裝要求的主要目標(biāo)是探索如何通過蝕刻工藝來實現(xiàn)器件的復(fù)雜幾何結(jié)構(gòu)和尺寸控制,,并滿足器件設(shè)計的要求,。這項研究可以涉及以下幾個方面:

1。 蝕刻參數(shù)優(yōu)化:通過研究不同蝕刻參數(shù)(如蝕刻劑組成,、濃度,、溫度,、蝕刻時間等)對器件的影響,確定適合的蝕刻工藝參數(shù),。包括確定合適的蝕刻劑和蝕刻劑組成,,以及確定適當(dāng)?shù)奈g刻深度和表面平整度等。

2. 復(fù)雜結(jié)構(gòu)設(shè)計與蝕刻控制:通過研究和設(shè)計復(fù)雜的器件結(jié)構(gòu),,例如微通道,、微孔、微結(jié)構(gòu)等,,確定適合的蝕刻工藝來實現(xiàn)這些結(jié)構(gòu),。這可能涉及到多層蝕刻、掩膜設(shè)計和復(fù)雜的蝕刻步驟,,以保證器件結(jié)構(gòu)的精確控制,。

3. 表面處理與蝕刻后處理:研究蝕刻后的器件表面特性和材料性質(zhì)變化,以及可能對器件性能產(chǎn)生的影響,。通過調(diào)整蝕刻后處理工藝,,并使用不同的表面涂層或材料修飾來改善器件性能,滿足特定要求,。

4. 蝕刻工藝模擬與模型建立:通過數(shù)值模擬和建立蝕刻模型,,預(yù)測和優(yōu)化復(fù)雜結(jié)構(gòu)的蝕刻效果。這可以幫助研究人員更好地理解蝕刻過程中的物理機制,,并指導(dǎo)實際的工藝優(yōu)化。

通過深入了解和優(yōu)化蝕刻工藝,,可以實現(xiàn)精確,、可重復(fù)和滿足設(shè)計要求的復(fù)雜器件封裝。這對于發(fā)展先進(jìn)的微尺度器件和集成電路等應(yīng)用非常重要,。國產(chǎn)半導(dǎo)體封裝載體批發(fā)價格