在VCM音圈馬達(dá)蝕刻技術(shù)中,材料選擇和參數(shù)優(yōu)化對(duì)于提高音圈馬達(dá)性能和功能非常重要,。以下是一些常見的材料選擇和參數(shù)優(yōu)化方面:

1. 材料選擇:磁性材料:用于制作音圈馬達(dá)的磁極,通常選擇具有高磁導(dǎo)率和較低矯頑力的磁性材料,,如硅鋼片或鈷鐵合金,。音圈材料:通常使用導(dǎo)電性較好的材料,如銅或銅合金,,以實(shí)現(xiàn)音圈的電流傳導(dǎo)和磁場(chǎng)交互,。蝕刻層材料:蝕刻層通常使用具有良好蝕刻性能和耐蝕性的材料,如金屬或陶瓷材料,。

2. 參數(shù)優(yōu)化:蝕刻深度:調(diào)整蝕刻深度可以改變音圈馬達(dá)的結(jié)構(gòu)和尺寸,,進(jìn)而影響馬達(dá)的性能和功能。蝕刻深度的優(yōu)化需要綜合考慮馬達(dá)的力量需求,、響應(yīng)速度以及噪音和振動(dòng)等因素,。蝕刻形狀:通過調(diào)整蝕刻形狀,如圓形,、方形或橢圓形等,,可以改變馬達(dá)的響應(yīng)特性和力量分布。優(yōu)化蝕刻形狀可以提高馬達(dá)的工作效率和響應(yīng)速度,。電流和電壓:驅(qū)動(dòng)音圈馬達(dá)所需的電流和電壓也需要進(jìn)行優(yōu)化,。通過調(diào)整電流和電壓的大小,可以實(shí)現(xiàn)馬達(dá)的精確控制和高效工作,。

參數(shù)優(yōu)化通常需要結(jié)合實(shí)驗(yàn)和仿真等方法來(lái)進(jìn)行,。研究人員可以利用電磁場(chǎng)仿真軟件進(jìn)行仿真模擬,評(píng)估不同參數(shù)對(duì)馬達(dá)性能的影響,。同時(shí),,實(shí)驗(yàn)測(cè)試也是優(yōu)化和驗(yàn)證的重要手段,可以根據(jù)實(shí)驗(yàn)結(jié)果進(jìn)行參數(shù)的微調(diào)和優(yōu)化,。創(chuàng)新與進(jìn)步,,蝕刻技術(shù)改變VCM音圈馬達(dá)的未來(lái),!四川VCM彈片誠(chéng)信合作

在制造VCM音圈馬達(dá)中,蝕刻技術(shù)可以應(yīng)用于制造透鏡移動(dòng)裝置的微細(xì)結(jié)構(gòu),,從而達(dá)到高精度和穩(wěn)定的移動(dòng)效果,。利用蝕刻技術(shù)制造透鏡移動(dòng)裝置的好處包括:

1. 高精度:蝕刻技術(shù)可以實(shí)現(xiàn)微米級(jí)的加工精度,可以制造出具有高度精確度的微細(xì)結(jié)構(gòu),。這有助于提高VCM音圈馬達(dá)的精度,。

2. 穩(wěn)定性:蝕刻技術(shù)可以實(shí)現(xiàn)均勻且重復(fù)性強(qiáng)的結(jié)構(gòu)制造,從而提高裝置的穩(wěn)定性,。這對(duì)于VCM音圈馬達(dá)的正常運(yùn)行和長(zhǎng)期穩(wěn)定性非常重要,。

3. 可控性:蝕刻技術(shù)可以根據(jù)需要調(diào)整加工參數(shù),如蝕刻液成分,、溫度,、濃度等,從而實(shí)現(xiàn)對(duì)結(jié)構(gòu)形貌和尺寸的精確控制,。這使得制造過程更加靈活和可控,,滿足不同需求。

4. 多層結(jié)構(gòu)制造:蝕刻技術(shù)可以實(shí)現(xiàn)對(duì)多層結(jié)構(gòu)的制造,。通過控制蝕刻參數(shù)和層數(shù),,可以在VCM音圈馬達(dá)中制造出復(fù)雜的多層結(jié)構(gòu),如光學(xué)透鏡組,、微處理器芯片等,。這可以提高設(shè)備的功能和性能。

5. 表面處理:蝕刻技術(shù)可以利用化學(xué)反應(yīng)對(duì)材料表面進(jìn)行處理,,如去除表面污染物,、增強(qiáng)表面粗糙度等。在制造VCM音圈馬達(dá)中,,通過蝕刻技術(shù)進(jìn)行表面處理可以改善接觸性能,,提高馬達(dá)的工作效率和壽命。

除了提升精度和穩(wěn)定性,,蝕刻技術(shù)還可以擴(kuò)展到多層結(jié)構(gòu)制造,、微米級(jí)加工、表面處理和自組裝等領(lǐng)域,,為馬達(dá)的功能提供更多可能,。四川VCM彈片誠(chéng)信合作VCM音圈馬達(dá)與蝕刻技術(shù)的協(xié)同創(chuàng)新:驅(qū)動(dòng)技術(shù)的進(jìn)化。

在現(xiàn)代科技的推動(dòng)下,,攝像機(jī)模塊在我們的日常生活中扮演著越來(lái)越重要的角色,。它們應(yīng)用于智能手機(jī)、攝像機(jī)、監(jiān)控設(shè)備等產(chǎn)品中,。然而,,隨著需求的不斷增長(zhǎng),現(xiàn)有的攝像機(jī)模塊技術(shù)也逐漸出現(xiàn)了一些問題,,例如焦距調(diào)整不靈活,、對(duì)焦速度慢等。

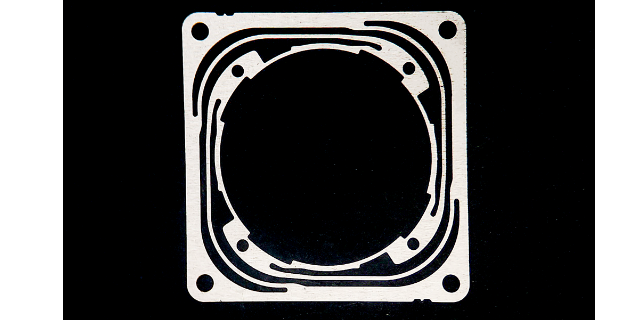

為了解決這些問題,,VCM音圈馬達(dá)技術(shù)應(yīng)運(yùn)而生,。VCM音圈馬達(dá)是一種利用電流和磁場(chǎng)相互作用原理來(lái)驅(qū)動(dòng)鏡片運(yùn)動(dòng)的創(chuàng)新技術(shù)。它采用蝕刻技術(shù)加工出特殊形狀的音圈馬達(dá),,使其具有更高的精度和穩(wěn)定性,,從而實(shí)現(xiàn)更快速的對(duì)焦和調(diào)焦功能。

與傳統(tǒng)的聲波馬達(dá)相比,,VCM音圈馬達(dá)具有許多優(yōu)勢(shì),。首先,,它的能耗更低,,可節(jié)約電池的使用時(shí)間。其次,,它的體積更小,,可以使攝像機(jī)模塊更加輕薄。此外,,VCM音圈馬達(dá)的驅(qū)動(dòng)方式也更加精確和穩(wěn)定,,可以實(shí)現(xiàn)更精確的對(duì)焦和調(diào)焦效果。

除了在攝像機(jī)模塊中的應(yīng)用外,,VCM音圈馬達(dá)技術(shù)還可以應(yīng)用于其他領(lǐng)域,。例如,在醫(yī)療設(shè)備中,,它可以實(shí)現(xiàn)更準(zhǔn)確的成像和顯微觀察,;在工業(yè)設(shè)備中,它可以實(shí)現(xiàn)更精確的檢測(cè)和觀察,。因此,,這項(xiàng)創(chuàng)新技術(shù)在不同領(lǐng)域都具有廣闊的應(yīng)用前景。

總的來(lái)說,,VCM音圈馬達(dá)技術(shù)為攝像機(jī)模塊注入了新的活力,。它不僅解決了傳統(tǒng)技術(shù)的一些問題,還實(shí)現(xiàn)了更快速,、更精確的對(duì)焦和調(diào)焦功能,。

蝕刻技術(shù)是一種注入新活力于VCM音圈馬達(dá)的創(chuàng)新路徑。VCM音圈馬達(dá)是一種常用于攝像頭自動(dòng)對(duì)焦,、光學(xué)防抖以及聲學(xué)振動(dòng)反饋等領(lǐng)域的馬達(dá)技術(shù),。蝕刻技術(shù)通過在音圈上進(jìn)行微細(xì)的腐蝕,,改變音圈的形狀和材料特性,從而提升了音圈馬達(dá)的性能,。

蝕刻技術(shù)的主要優(yōu)勢(shì)在于其對(duì)音圈馬達(dá)的微觀結(jié)構(gòu)進(jìn)行精密控制,。蝕刻技術(shù)可以通過控制腐蝕液的成分、腐蝕時(shí)間和腐蝕條件等因素,,精確地調(diào)控音圈的形狀和表面特性,。通過蝕刻技術(shù),可以實(shí)現(xiàn)音圈馬達(dá)的微小結(jié)構(gòu)改變,,從而提高其響應(yīng)速度,、減小振動(dòng)噪音和增強(qiáng)耐久性。

蝕刻技術(shù)還可以改變音圈馬達(dá)的材料特性,。通過針對(duì)不同材料的蝕刻處理,,可以調(diào)整音圈的導(dǎo)磁性能、磁阻特性和熱傳導(dǎo)性能等,。通過優(yōu)化音圈的材料特性,,可以提高音圈馬達(dá)的功率效率、熱耐受能力和工作穩(wěn)定性,。

蝕刻技術(shù)的應(yīng)用還可以擴(kuò)展到其他領(lǐng)域,。例如,在聲學(xué)振動(dòng)反饋技術(shù)中,,蝕刻技術(shù)可以優(yōu)化音圈的振動(dòng)特性,,實(shí)現(xiàn)更精確的聲音反饋效果。在光學(xué)防抖技術(shù)中,,蝕刻技術(shù)可以改變音圈的慣性特性,,提高光學(xué)防抖系統(tǒng)的穩(wěn)定性和精確度。

總之,,蝕刻技術(shù)為VCM音圈馬達(dá)注入新活力,,通過微細(xì)的結(jié)構(gòu)和材料調(diào)控,提高馬達(dá)的性能,,并拓展了其在各個(gè)領(lǐng)域的應(yīng)用范圍,。蝕刻改變游絲制造,提升VCM音圈馬達(dá)性能,!

基于蝕刻技術(shù)的VCM(Voice Coil Motor,,音圈馬達(dá))精密加工方法是一種針對(duì)VCM的驅(qū)動(dòng)元件進(jìn)行加工的方法。以下是基于蝕刻技術(shù)的VCM音圈馬達(dá)精密加工方法的步驟:

1. 設(shè)計(jì)VCM的驅(qū)動(dòng)元件的CAD模型,。這一步驟包括確定驅(qū)動(dòng)元件的尺寸,、形狀和結(jié)構(gòu)。

2. 將CAD模型導(dǎo)入到蝕刻設(shè)備的軟件中。蝕刻設(shè)備可以是激光刻蝕機(jī)或電子束刻蝕機(jī),。

3. 設(shè)置蝕刻參數(shù),。根據(jù)VCM的要求,選擇合適的蝕刻參數(shù),,例如蝕刻時(shí)間,、蝕刻速度和蝕刻深度。

4. 進(jìn)行蝕刻加工,。根據(jù)設(shè)定的蝕刻參數(shù),,啟動(dòng)蝕刻設(shè)備進(jìn)行加工。蝕刻機(jī)會(huì)通過激光束或電子束將材料逐漸去除,,從而形成驅(qū)動(dòng)元件的結(jié)構(gòu),。

5. 檢查加工結(jié)果。在蝕刻加工完成后,,使用顯微鏡或其他檢測(cè)設(shè)備對(duì)加工結(jié)果進(jìn)行檢查,。確保驅(qū)動(dòng)元件的尺寸、形狀和結(jié)構(gòu)符合設(shè)計(jì)要求,。

6. 進(jìn)行后續(xù)處理,。根據(jù)需要,可以對(duì)蝕刻加工后的驅(qū)動(dòng)元件進(jìn)行后續(xù)處理,,例如清洗,、拋光或涂層等。

基于蝕刻技術(shù)的VCM音圈馬達(dá)精密加工方法能夠?qū)崿F(xiàn)對(duì)驅(qū)動(dòng)元件的高精度加工,,提高了VCM的性能和穩(wěn)定性。同時(shí),,這種加工方法還能夠?qū)崿F(xiàn)對(duì)復(fù)雜形狀和微細(xì)結(jié)構(gòu)的加工,,適用于各種VCM應(yīng)用領(lǐng)域。蝕刻技術(shù)解鎖VCM音圈馬達(dá)潛力,!四川VCM彈片誠(chéng)信合作

蝕刻技術(shù)讓VCM音圈馬達(dá)傲視同儕,!四川VCM彈片誠(chéng)信合作

在蝕刻技術(shù)的助力下,VCM音圈馬達(dá)的動(dòng)力將充滿活力,。蝕刻技術(shù)通過微觀結(jié)構(gòu)調(diào)整,,為音圈馬達(dá)注入了新的能量。

首先,,蝕刻技術(shù)可以通過微小結(jié)構(gòu)的改變提高音圈馬達(dá)的響應(yīng)速度和動(dòng)態(tài)性能,。通過精確調(diào)控蝕刻參數(shù),如腐蝕液的成分,、腐蝕時(shí)間和腐蝕條件等,,可以微調(diào)音圈的形狀和尺寸,減小其慣性和質(zhì)量,從而提高音圈的加速度響應(yīng)能力,。這將使得音圈馬達(dá)在自動(dòng)對(duì)焦和光學(xué)防抖等應(yīng)用中更加迅速和準(zhǔn)確,。

其次,蝕刻技術(shù)可以優(yōu)化音圈馬達(dá)的能量轉(zhuǎn)換效率,。通過對(duì)音圈馬達(dá)的蝕刻處理,,可以改變其材料特性和導(dǎo)磁性能,提高能量轉(zhuǎn)換的效率,。這將使得VCM音圈馬達(dá)在工作中能夠更高效地轉(zhuǎn)化電能為機(jī)械能,,提供更強(qiáng)大的驅(qū)動(dòng)力,使其在實(shí)際應(yīng)用中性能更加精良,。

此外,,蝕刻技術(shù)還可以改善音圈馬達(dá)的穩(wěn)定性和耐久性。通過對(duì)音圈的材料特性和結(jié)構(gòu)進(jìn)行優(yōu)化,,可以降低共振干擾和振動(dòng)噪音,,提高音圈馬達(dá)的穩(wěn)定性和精確度。同時(shí),,蝕刻技術(shù)可以增強(qiáng)音圈的耐久性,,延長(zhǎng)其使用壽命,使得馬達(dá)在長(zhǎng)時(shí)間工作時(shí)能夠保持高效的動(dòng)力輸出,。

總之,,通過蝕刻技術(shù)的微調(diào)和優(yōu)化,VCM音圈馬達(dá)在自動(dòng)對(duì)焦,、光學(xué)防抖和聲學(xué)振動(dòng)反饋等應(yīng)用中表現(xiàn)出更加出色的動(dòng)力和效果,,使其在不斷創(chuàng)新進(jìn)步的同時(shí),滿足了越來(lái)越高的動(dòng)力要求,。四川VCM彈片誠(chéng)信合作